线上线下服务割裂成本高?看诺道夫如何为光通信设备制造业打造一体化闭环服务体系

在竞争日益激烈的光通信设备制造行业,产品的性能与价格固然重要,但服务能力正逐渐成为决定企业护城河深度的关键因素。传统服务模式中,线上技术支持响应迟缓、信息不透明,线下现场服务调度复杂、成本高企,两者之间的割裂严重影响了客户体验与运营效率。德国精密制造企业诺道夫(Nordorf,注:此为示例名称)深刻洞察这一行业痛点,通过系统性变革,成功构建了一个高效、协同、可持续的一体化闭环服务体系,为行业树立了新的标杆。

一、痛点剖析:传统服务模式的割裂之困

光通信设备精密复杂,部署环境多样,对安装、调试、维护的要求极高。传统模式下,客户遇到问题,往往需要先通过电话或邮件与线上客服沟通,描述问题后可能需反复传递照片、日志文件,效率低下。若线上无法解决,则需线下派发工程师,但工程师抵达现场前可能对问题全貌掌握不足,导致重复出差、备件携带不全、问题解决周期长。这种割裂导致:

- 客户满意度下降:响应慢、解决慢,影响客户生产与网络运营。

- 企业运营成本飙升:无效差旅、重复劳动、库存备件周转率低。

- 知识资产流失:现场经验沉淀于工程师个人,难以形成可供线上调用的标准化解决方案。

二、诺道夫的一体化闭环服务体系架构

诺道夫的解决方案并非简单的“线上+线下”,而是以客户需求为中心,以数据为驱动,重构了服务流程与技术平台。

核心闭环:感知-分析-决策-执行-优化

- 智能感知层(线上起点):

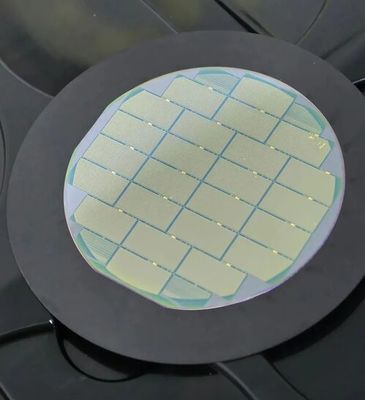

- IoT深度集成:在设备出厂前即预置智能传感器与通信模块,实时采集设备运行状态、性能参数、环境数据。

- 全渠道接入门户:建立统一的客户服务门户(网页/APP),集成在线客服、知识库、远程诊断工具。客户可一键报修、实时上传现场多媒体信息。

- 数据中枢与智能分析层(大脑):

- 所有线上反馈与IoT数据汇入统一的服务中心大数据平台。

- 利用AI算法进行初步故障诊断、根因分析,并自动匹配知识库中的解决方案案例。

- 系统能根据故障类型、地理位置、客户等级、工程师技能与位置,智能生成初步服务方案。

- 协同决策与调度层(指挥中心):

- 线上专家团队与智能系统协同工作。系统推荐的方案(如:可远程解决/需现场支持)及资源分配建议(指定工程师、所需备件)提交至线下调度中心。

- 调度中心进行最终确认与优化,形成包含完整问题背景、诊断报告、解决方案、所需资源及历史服务记录的“电子工单”,一键派发给最合适的现场工程师。

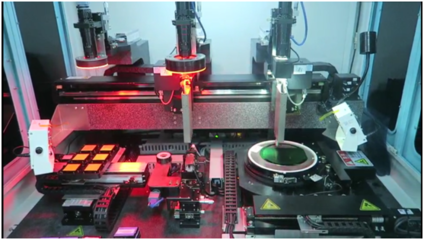

- 高效执行层(线下落地):

- 现场工程师通过移动终端接收电子工单,出发前即可全面了解情况,准备相应工具和备件。

- 现场作业时,可通过AR眼镜等设备与线上专家实时音视频通讯,获得远程指导,复杂操作可参考终端推送的增强现实指引。

- 作业完成后,现场结果、更换的部件信息、测试数据等通过移动终端实时回传系统。

- 闭环优化层(持续改进):

- 每次服务的数据(从报修到解决)都完整沉淀于系统。

- 通过对海量服务案例的分析,持续优化AI诊断模型,丰富知识库,识别产品共性问题反馈给研发与生产部门,推动产品迭代。

- 服务流程本身也被持续评估和优化,形成“实践-数据-洞察-改进”的良性循环。

三、实施成效与行业启示

诺道夫通过该体系实现了显著价值:

- 客户侧:平均问题解决时间缩短40%,首次修复率提升至95%以上,服务过程透明可视,客户体验大幅提升。

- 企业侧:现场服务派遣次数减少约30%,差旅与库存成本显著降低;工程师人效提升;形成了宝贵的服务数据资产,驱动产品创新。

启示:对于设备制造业而言,打造一体化闭环服务体系的关键在于:

1. 顶层设计,流程再造:打破部门墙,以端到端的客户服务流程为核心进行组织与系统重构。

2. 技术赋能,数据贯通:充分利用IoT、大数据、AI、AR等技术,实现物理世界与数字世界的无缝连接与双向驱动。

3. 以人为本,人机协同:系统并非取代人,而是赋能前后端人员,让专家知识得以沉淀和复用,让现场行动更加精准高效。

诺道夫的案例表明,在工业服务领域,线上线下不再是选择题。通过构建一体化闭环,将割裂的服务触点串联为价值增值的循环,不仅能有效控制成本,更能构建难以复制的核心竞争力,最终在光通信乃至更广阔的装备制造市场赢得持续信赖。

如若转载,请注明出处:http://www.antsb2b.com/product/68.html

更新时间:2026-02-27 11:16:04