高效精准 圆柱体打印机部件同心度与偏心度快速测试解决方案

在机械设计与制造,特别是涉及电气交流系统及光通信设备制造的打印机产品生产过程中,圆柱体类核心部件(如感光鼓、转印辊、电机轴等)的同心度与偏心度是决定产品运行平稳性、打印质量及长期可靠性的关键几何公差。传统的激光LSM(激光扫描测量)机虽然精度极高,但测试速度慢,已成为制约产能提升的瓶颈。为在保证测量精度的前提下大幅提升测试效率,满足量产需求,我们可以从测量原理优化、设备选型升级、工艺与夹具革新以及数据系统集成等多个维度寻求系统性解决方案。

1. 核心测量原理与高速替代技术

同心度与偏心度本质上是评价圆柱体旋转轴线与基准轴线(或理想轴线)的偏离程度。

- 非接触式光学扫描升级:考虑采用高速激光轮廓扫描仪或多路并行激光位移传感器。与传统单点或低速扫描的LSM不同,这些传感器可在部件旋转一周内,以极高频率(每秒数千至数万个点)获取整个圆周的轮廓数据,一次装夹即可快速计算出台阶轴、不同截面的同心度、圆度、直径等多种参数,测量时间可缩短至秒级。

- 气动测量(气动量仪):对于公差带较宽、以快速分拣为主要目的的工序,气动测量是经典的高速方案。通过精密气测头检测部件与标准件之间的间隙变化(气流变化),几乎可以实时判断同心度/偏心度是否合格,特别适合生产线在线100%检测。

- 电容/电感式位移传感器:同样是非接触式,响应频率极高,适用于对金属部件进行高速动态偏心检测,常集成于动平衡机一同使用。

2. 专用自动化测量设备选型

针对圆柱体部件,可引入或定制以下设备:

- 全自动影像测量仪(带精密旋转轴):对于中小型圆柱件,使用高分辨率CCD相机,结合精密伺服旋转工作台,软件可自动边缘提取、拟合并计算。相比手动操作,自动化程序将测量时间大幅压缩,且具备非接触优点。

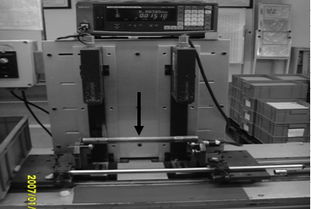

- 在线非接触式综合测量站:将高速激光扫描头或视觉传感器集成到生产线传送带旁,部件在流转过程中无需停顿或仅短暂停顿即可完成测量,实现真正的在线全检。这需要精密的机械定位和同步触发控制。

- 升级版高速激光扫描系统:并非完全摒弃激光技术,而是选用多探头同步测量或面阵激光扫描的新型LSM设备。它们通过增加传感器数量或改用线激光一次扫描一条轮廓,成倍提升数据采集速度。

3. 工艺优化与智能夹具设计

测量效率不仅取决于传感器本身,也与上下料、定位、驱动环节密切相关。

- 快速定位与夹持:设计V型块、弹性胀套或精密顶尖组成的快速装夹夹具,确保部件基准轴线与测量旋转轴线快速、重复地对齐,减少人工调整时间。实现“一键装夹,自动测量”。

- 集成驱动与测量:将测量传感器与高速伺服驱动转台一体化设计。部件装夹后,启动即开始高速旋转与同步数据采集,测量完毕自动停止。

- 流水线集成:将测量工位无缝嵌入生产线,配合机械手自动上下料,使测试节拍与生产节拍匹配。

4. 数据集成与质量分析

高速测量产生海量数据,需要强大软件支持。

- 实时分析与判断:测量软件应能实时处理数据,立即给出合格/不合格判断,并可通过PLC控制分拣机构(如推杆、翻转轨道)将不良品自动剔除。

- SPC统计过程控制:系统自动记录每一件产品的测量数据,生成XR控制图、趋势图等,实时监控工艺过程稳定性,实现预测性质量维护,从源头减少偏差,间接降低复测率。

- 数据追溯:与生产MES系统集成,实现产品测量数据与生产批次、设备参数的绑定,便于质量追溯与分析。

推荐实施路径

- 明确需求:首先精确界定待测部件的尺寸范围、公差要求(同心度、偏心度具体数值)、目标测量节拍(如<10秒/件)及预算。

- 方案评估与试样:与专业的测量设备供应商(如基恩士、海克斯康、三丰等,或国内优秀的自动化设备商)合作,针对样品进行多种技术方案(如高速激光扫描、视觉测量)的可行性测试,对比精度、速度与成本。

- 试点与导入:选择一条生产线进行试点,引入选定的高速测量设备或工站,优化夹具与流程,培训人员,验证其长期稳定性和对产能的实际提升效果。

- 全面推广与系统集成:试点成功后,制定标准作业程序,逐步推广,并将测量数据系统与工厂整体的质量管理系统集成。

**:解决圆柱体打印机部件同心度、偏心度测试速度瓶颈的关键,在于从单点精密测量思维转向流程化高速过程监控思维。通过采用高速多传感器技术、设计自动化快速装夹工站、并嵌入实时数据决策系统**,完全可以在不牺牲(甚至提升)测量可靠性的前提下,使测试效率跟上甚至引导生产节拍,从而为光通信设备及高端打印机制造领域的质量控制和产能提升提供坚实保障。

如若转载,请注明出处:http://www.antsb2b.com/product/52.html

更新时间:2026-02-25 10:04:24